Los reactores salieron de a pares

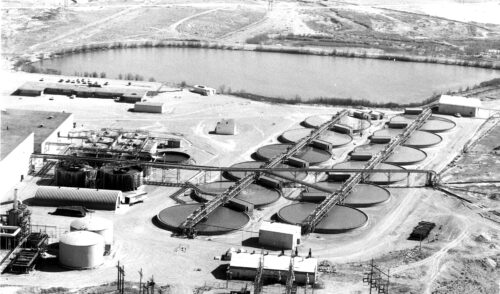

volver al ContenidoA fines de abril, Atommash (que es parte de Atomenergomash, la división de construcción de maquinaria de Rosatom), envió dos conjuntos de equipamiento clave para las centrales nucleares. En total, se trata de 2 reactores y 8 generadores de vapor. Es la primera vez en la historia de la industria mundial de la energía nuclear que se envía tal volumen desde un único centro de producción.

Preparación a tiempo

Por supuesto, Atommash comenzó a prepararse con antelación para el trabajo duro. La tarea se abordó de manera integral, resolviéndola en varios aspectos: modernización y reequipamiento técnico de las instalaciones de producción, digitalización de los procesos productivos, optimización de los procesos comerciales, reciclaje y capacitación avanzada de los empleados.

Desde 2018, se han comprado y modernizado para Atommash decenas de unidades de equipos de soldadura, máquinas de corte de metales, equipos para operaciones de control de calidad. Por ejemplo, en 2020, la planta inauguró una fresadora y mandrinadora CNC horizontal de casi 600 toneladas y 40 metros de longitud de trabajo. La renovación de las máquinas permitió acelerar el mecanizado de piezas y cuerpos de generadores de vapor y reactores.

Entre 2016-2022, la cantidad de empleados de Atommash aumentó más de 1,5 veces. No solo fueron contratados, sino también capacitados en el marco de programas especiales. Se utilizó tutoría y capacitación proactiva, lo que se correlacionó con el programa de modernización de las instalaciones de producción.

Atommash ha implementado tecnologías de escaneo 3D de productos para controlar los parámetros geométricos y un sistema de información para optimizar el transporte dentro de la planta. El proceso de fabricación de los generadores de vapor utiliza un sistema de simulación capaz de calcular el programa de producción y compararlo con el desempeño real de las operaciones tecnológicas y de control. También se utilizan soluciones y tecnologías digitales para el monitoreo del estado del personal (movimientos, indicadores clave de salud, uso de EPI, etc.).

Atommash utiliza herramientas de modelado digital: más del 90% de la gama de productos tiene modelos 3D con la capacidad de verificar el ensamblaje. La gestión de la producción se realiza mediante el sistema de información «Panel de Dirección» (una App). Incluye la información sobre las cargas de equipos clave, control de ejecución de contratos, implementación del programa mensual por tramos y otros indicadores.

Carga compacta

El plazo de fabricación de los equipos para una planta de reactor es de más de dos años. El complejo proceso de la producción pasa por numerosos puntos de control. Por ejemplo, para la vasija de un reactor nuclear hay alrededor de 300 puntos de este tipo. Solo después de pasar un punto se puede continuar trabajando hasta llegar al siguiente. Teniendo en cuenta estas etapas, se estima la carga de trabajo y se construye el cronograma óptimo según el principio de secuencia efectiva. Cuando un producto supera una etapa, las instalaciones de producción pueden asumir la siguiente. La capacidad de producción de la empresa permite ejecutar una serie de procesos en paralelo y llevar varios equipos a la fase final simultáneamente.

¿Adónde fueron enviados los equipos?

Un conjunto fue a la India, a la central nuclear Kudankulam, para la 5ta unidad de potencia que se encuentra en construcción. El segundo equipo fue a China, para la 7ma unidad de potencia de la central nuclear Tianwan. El peso total de la carga es de 3400 toneladas.

La central nuclear Kudankulam se ubica al sur de la India, en el estado de Tamil Nadu. En el sitio de la central nuclear, se están construyendo cuatro unidades de potencia con reactores VVER-1000, que son la segunda y la tercera etapa de la central nuclear.

La central nuclear Tianwan se encuentra en la provincia china de Jiangsu. Rosatom está construyendo dos unidades con reactores VVER-1200, que pertenecen a la generación de seguridad 3+.

¿Cómo se transportaron los reactores?

La carga se llevó primero por carretera a un muelle especializado en Tsimlyansk. Los equipos fueron transportados de noche para no crear atascos de tráfico. Debido al gran tamaño, los servicios de la ciudad bloquearon las carreteras y cortaron las líneas eléctricas. La velocidad de los transportadores era de solo 2-7 km/h.

El 27 y 29 de abril los equipos fueron trasladados a barcazas y se dirigieron a San Petersburgo por el río. El recorrido por los ríos fue de 3500 km. Las barcazas navegaron por Saratov, Samara, Kazan, Nizhny Novgorod, Shlisselburg y otras ciudades.

En San Petersburgo, las barcazas navegarán por el río Neva, de noche, bajo los puentes elevados. Desde San Petersburgo, los equipos irán a sus destinos. La carga pasará por los mares Báltico y del Norte, Gibraltar, el mar Mediterráneo, el canal de Suez y los mares Rojo y Arábigo.

Los récords continúan

En 2023, Atomenergomash seguirá batiendo récords. Hasta fin de año, las empresas de la división de construcción de maquinaria planean enviar tres reactores nucleares más (nuevamente desde la planta de Atommash) y otros equipos clave y auxiliares para las centrales nucleares, reactores de rompehielos, así como decenas de otros equipos. En total, la cartera de pedidos de la empresa incluye equipos para la sala del reactor de 23 unidades de potencia en diferentes países. Y esto sin tener en cuenta los equipos para los proyectos de GNL, construcción naval, petroquímica, combustible y energía, metalúrgica y otras industrias.

AtomEnergoMash (AEM) es la división de ingeniería energética de Rosatom y uno de los mayores productores rusos de maquinaria energética que brinda soluciones integrales en diseño, fabricación y suministro de maquinarias y equipos para las industrias nuclear, térmica, petrolera, naval y metalúrgica.