3D Baskılı Reaktörler

içindekilere geri dönBu makale ile Rosatom’un nükleer inşaat ve işletme ile nükleer yakıt döngüsü gibi mevcut faaliyetlerinin ötesine geçen nispeten yeni faaliyet alanlarının konu alındığı Yeni Faaliyetler köşesi başlıyor. Bu yazıda eklemeli imalattan bahsedeceğiz.

Küresel eklemeli imalat pazarı

Eklemeli imalat, katman katman malzeme (metal, plastik, kum ve polimer karışımları, beton vb.) ekleyerek nesneler oluşturma sürecidir.

Wohlers Associates’e göre, 2022 yılında eklemeli imalat kullanımında başı çeken sektörler otomotiv mühendisliği (%15,8), temel tüketim malları (%14,5) ve havacılık (%13,9) oldu. 2021 yılında ise bu sektörler havacılık (%16,8), tıp (%15,6) ve otomotiv mühendisliğiydi (%14,6). Enerji mühendisliği belirtilen yılların her birinde 6. sırada yer alsa da payı 2021’de %7’den 2022’de %7,8’e hafif bir artış gösterdi.

2022 yılında küresel eklemeli imalat pazarı, hizmetler (10,7 milyar ABD doları), 3D yazıcılar ve ekipmanlar (3,8 milyar ABD doları) ile malzemeler (3,3 milyar ABD doları) dahil olmak üzere toplam 18 milyar ABD doları olarak gerçekleşti.

Rosatom ve eklemeli imalat

17 Şubat’ta Rosatom ve Rus Hükümeti, Yeni Malzeme ve Madde Teknolojileri yol haritası kapsamında eklemeli imalat segmentini geliştirmek üzere bir anlaşma imzaladı.

Anlaşma uyarınca, Rusya Devlet Nükleer Enerji Kuruluşu, çabalarını 3D baskı teknolojisinin farklı yönleri üzerinde yoğunlaştıracak. İlk olarak Rosatom, metal tozları ve bu tür üretim için ekipman üretimi ile ilgilenecek. Bir diğer alan ise metal 3D yazıcıların geliştirilmesi olacak. Üçüncü olarak şirket, bu teknolojinin hem Rusya’da hem de diğer ülkelerde nükleer endüstride uygulanmasını teşvik edecek.

2014 yılında Rosatom’un bünyesindeki CNIITMASH, Eğitim ve Bilim Bakanlığı’ndan bir hibe kazandı ve 2016 yılında ilk Rus 3D yazıcısını sundu. Yazıcı, seçici lazer ergitme (SLM) teknolojisini kullanıyor.

2019 yılında yine Rosatom’un bünyesindeki Centrotech çift lazerli çift malzemeli bir 3D yazıcının denemesini yaptı. Şirket daha sonra 3D baskı için metal tozları üretmeye başladı. Paslanmaz çelik, ısıya dayanıklı çelik, alüminyum ve bakır alaşımlı tozların üretimi için Kaplya (Rusçada “damla” anlamına geliyor) pilot ünitesi Kasım 2020’de faaliyete geçti. Ünite, Rus yapımı bileşenlerden bir araya getirildi. Tozların partikül boyutu dağılımı, akışkanlığı, yoğunluğu, partikül şekli ve diğer parametreleri üzerinde yapılan kimyasal ve fiziksel testler, bunların geçerli tüm gereksinimleri tam olarak karşıladığını ve alternatiflerinden daha düşük kalitede olmadığını doğruladı. Şirket 2020’den bu yana yılda yaklaşık 20 ton toz üretiyor. Pilot proje başarılı bulundu. Rosatom üretimi genişletmeyi planlıyor.

Centrotech paslanmaz çelik tozları konusunda uzmanlaşırken, Rosatom’un bir parçası olan Chepetsk Mekanik Tesisi ısıya dayanıklı alaşım ve titanyum tozlarına odaklanacak. Halihazırda imal edilen ticari üretim ünitesinin 2024 yılında devreye alınması bekleniyor.

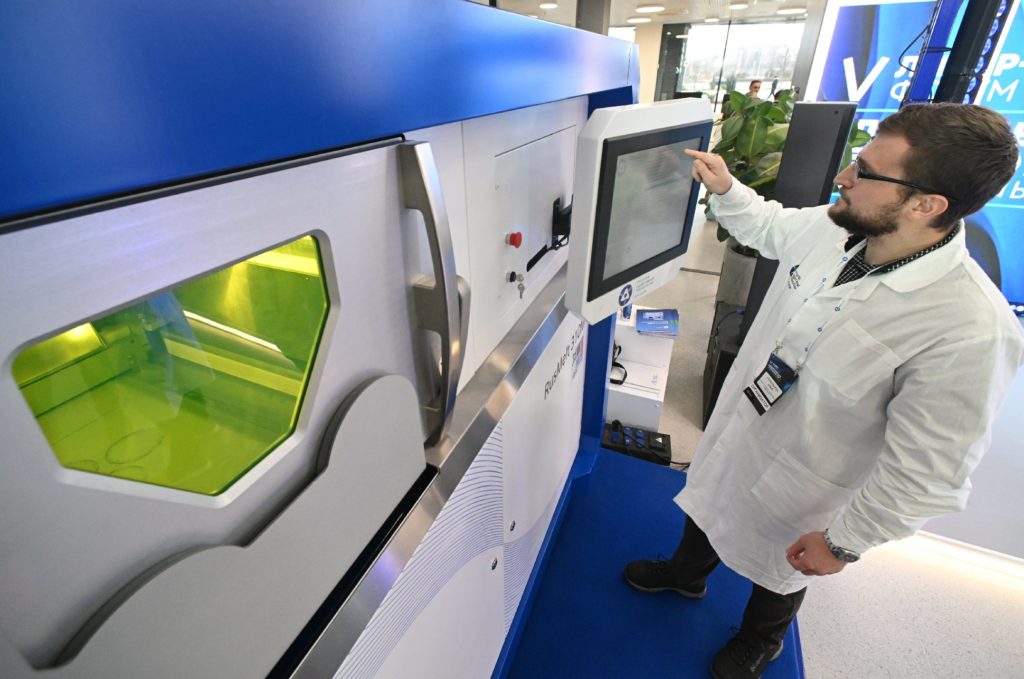

İlk pilot yazıcıları üreten Rosatom’un, iştirakleri ve ortak şirketleri tarafından üretilen bileşenler de dahil olmak üzere bunları geliştirmesi için birkaç yılını aldı. Mayıs ayında Rosatom’un eklemeli imalat çözümleri ve hizmetlerini birleştiren yan kuruluşu, Saint Petersburg Devlet Denizcilik Teknik Üniversitesi ile ortaklaşa geliştirilen Rusya’nın en büyük 3D yazıcısını tanıttı. Doğrudan metal biriktirme (DMD) teknolojisini kullanan yazıcı, özellikle karmaşık şekilli reaktör parçaları olmak üzere 6 tona kadar ağırlığa sahip ürünler üretebiliyor. DMD yazıcı iki endüstriyel robotik kol ve bir konumlandırıcı ile donatıldı.

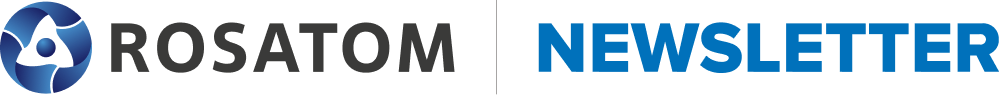

Kasım ayında Rosatom, SLM teknolojisi ile metal tozlardan ürünler üreten RusMelt 310M 3D yazıcısının yenilenmiş bir versiyonunu tanıttı. Lazerler, tarayıcılar, sensörler, kontrol sistemleri ve yazılım dahil olmak üzere temel bileşenleri Rus yapımı. Bir sonraki hedef 600x600x600 mm hazneye sahip RusMelt markalı bir başka yazıcı geliştirmek olacak.

Müşteriler tarafından 9 ticari yazıcı siparişi verildi, bu da Centrotech’in siparişleri yerine getirmek için yaklaşık bir yıl boyunca tam kapasiteyle çalışacağı anlamına geliyor. Bu arada yeni siparişler gelmeye devam ediyor.

Rosatom, reaktör teknolojisini 3D baskılı ürünlerle geliştirmek için çaba sarf ediyor. Şimdiden bir pervane, bir terminal kutusu, bir yer değiştirici ve bir dirsek parçası olmak üzere dört baskılı parça başarıyla üretildi. Bunlar, performanslarını doğrulamak için gelecek yıl test edilecek. İlk iki parça pompaların bir parçasıyken, diğer ikisi buhar jeneratörlerine takılacak. Bir sonraki adım, bu parçaların RITM-200 reaktörlerinde kullanımını doğrulamak ve resmileştirmek olacak Parçaların 2025 gibi erken bir tarihte küçük ölçekli nükleer güç santralleri ve nükleer buzkıranlar için tasarlanan reaktörlere monte edilmesi bekleniyor. Küçük modüler reaktörlerin birçok bileşeni gelecekte 3D baskıyla üretilebilecek. Rosatom’un yan kuruluşu Gidropress bunun üzerinde çalışıyor.

Rosatom ayrıca, makine mühendisliği şirketlerinin teknik personeli ve ürünlerinin tüketicileri arasında eklemeli imalat konusunda farkındalık yaratmak için büyük çaba harcıyor. Bu amaçla Rosatom, Eklemeli İmalat Geliştirme Derneği’nin kuruluşuna ön ayak oldu. Bu dernek, farklı paydaşlara (devlet kurumları, üreticiler, tüketiciler vb.) danışmanlık hizmetleri sağlıyor, analitik bilgi topluyor ve düzenleyici iyileştirme önerileri hazırlıyor.

Rus katkı maddesi pazarını geliştiren Rosatom, ürünlerini (yazıcılar ve tozlar) dost ülkelerdeki uluslararası tüketicilere de tanıtıyor. Bunlardan bazılarıyla görüşmeler halihazırda devam ediyor.

Eklemeli imalat avantajları:

- Ara işlemlere (kesme, işleme, birleştirme vb.) gerek durulmadığından üretim süresi daha hızlı

- 80’e kadar daha az malzeme kullanımı

- Daha az karmaşık yapı (birkaç parça veya montaj yerine tek bir parça)

- Gelişmiş ürün performansı (daha az bağlantı nedeniyle daha az arıza ihtimali). Ağırlığı azaltmak ve özelliklerin bir kombinasyonunu elde etmek için iki metalli baskı kullanmak da mümkün

- Hızlı hipotez testi sayesinde Ar-Ge süresinin daha az olması

- Sonuç olarak, daha kısa pazara sunma süresi ve daha hızlı işletime alma

- Bunun sonucunda daha yüksek kâr