مفاعلات مطبوعة بتقنية الطباعة ثلاثية الأبعاد

العودة إلى المحتوياتيبدأ هذا المقال عمود الأعمال الجديدة المخصص لأعمال روساتوم الجديدة نسبيًا والتي تمتد إلى ما هو أبعد من أنشطتها التقليدية، مثل البناء والتشغيل النووي ودورة الوقود النووي. هذه المرة سنخبركم عن التصنيع المضافة.

سوق التصنيع المضافة العالمية

التصنيع المضافة هو عملية تصنيع الأشياء عن طريق إضافة المواد (المعادن والبلاستيك والرمل ومخاليط البوليمر والخرسانة وما إلى ذلك) طبقة تلو الأخرى.

في عام 2022، كانت القطاعات الرائدة في استخدام التصنيع المضافة هي هندسة السيارات (15.8%)، والمواد الاستهلاكية الأساسية (14.5%)، والفضاء (13.9%)، وفقًا لشركة ووهلر أسوشيتس Wohlers Associates. وفي عام 2021، كانت هذه المجالات هي الطيران (16.8%)، والطب (15.6%)، وهندسة السيارات (14.6%). واحتلت هندسة الطاقة المرتبة السادسة في كل عام من تلك الأعوام، لكن حصتها ارتفعت قليلاً من 7% في عام 2021 إلى 7.8% في عام 2022.

في عام 2022، بلغ إجمالي سوق التصنيع المضافة العالمي 18 مليار دولار أمريكي، بما في ذلك الخدمات (10.7 مليار دولار أمريكي)، والطابعات والمعدات ثلاثية الأبعاد (3.8 مليار دولار أمريكي)، والمواد (3.3 مليار دولار أمريكي).

روساتوم والتصنيع المضافة

وقّعت روساتوم والحكومة الروسية اتفاقية لتطوير قطاع التصنيع المضافة في 17 فبراير/ شباط، وذلك كجزء من خارطة طريق تقنيات الأجهزة والمواد الجديدة.

وبموجب الاتفاقية، ستركز الشركة النووية الروسية جهودها على عدة جوانب من تكنولوجيا الطباعة ثلاثية الأبعاد. أولاً، ستشارك شركة روساتوم في إنتاج المساحيق المعدنية والمعدات اللازمة لهذا الإنتاج. ومن المجالات الأخرى تطوير الطابعات المعدنية ثلاثية الأبعاد. ثالثًا، ستقوم الشركة بتعزيز تطبيق هذه التكنولوجيا في الصناعة النووية في كل من روسيا ودول أخرى.

في عام 2014، فاز مركز البحوث العلمية المركزي لتكنولوجيا بناء الآلات CNIITMASH (جزء من روساتوم) بمنحة من وزارة التعليم والعلوم وقدمت أول طابعة روسية ثلاثية الأبعاد في عام 2016. وتستخدم تقنية الذوبان بالليزر الانتقائي (SLM).

في عام 2019، قامت شركة سنتروتك Centrotech (وهي أيضًا جزء من روساتوم) باختبار طابعة ثلاثية الأبعاد ثنائية المادة تعمل بالليزر. وفي وقت لاحق، بدأت الشركة في تصنيع المساحيق المعدنية للطباعة ثلاثية الأبعاد. تم تشغيل وحدتها التجريبية كابلا Kaplya (التي تعني “قطرة” بالروسية) لإنتاج مساحيق الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة والألمنيوم وسبائك النحاس في نوفمبر/ تشرين الثاني 2020. تُجمَّع الوحدة من مكونات روسية الصنع. وقد أكدت الاختبارات الكيميائية والفيزيائية حول توزيع حجم الجسيمات وقابلية التدفق والكثافة وشكل الجسيمات والمعلمات الأخرى للمساحيق أنها تلبي تمامًا جميع المتطلبات المعمول بها وليست أقل جودة من البدائل. منذ عام 2020، تنتج الشركة حوالي 20 طنًا من المسحوق سنويًا. وقد نجح المشروع التجريبي، وتخطط روساتوم لتوسيع الإنتاج.

وستتخصص شركة سينتروتك في إنتاج مساحيق الفولاذ المقاوم للصدأ، بينما سيركز مصنع تشيبتسك الميكانيكي Chepetsk Mechanical Plant (جزء من روساتوم) على السبائك المقاومة للحرارة ومساحيق التيتانيوم. ويجري بالفعل تصنيع وحدة إنتاج تجارية ومن المتوقع أن تُشغّل خلال العام 2024.

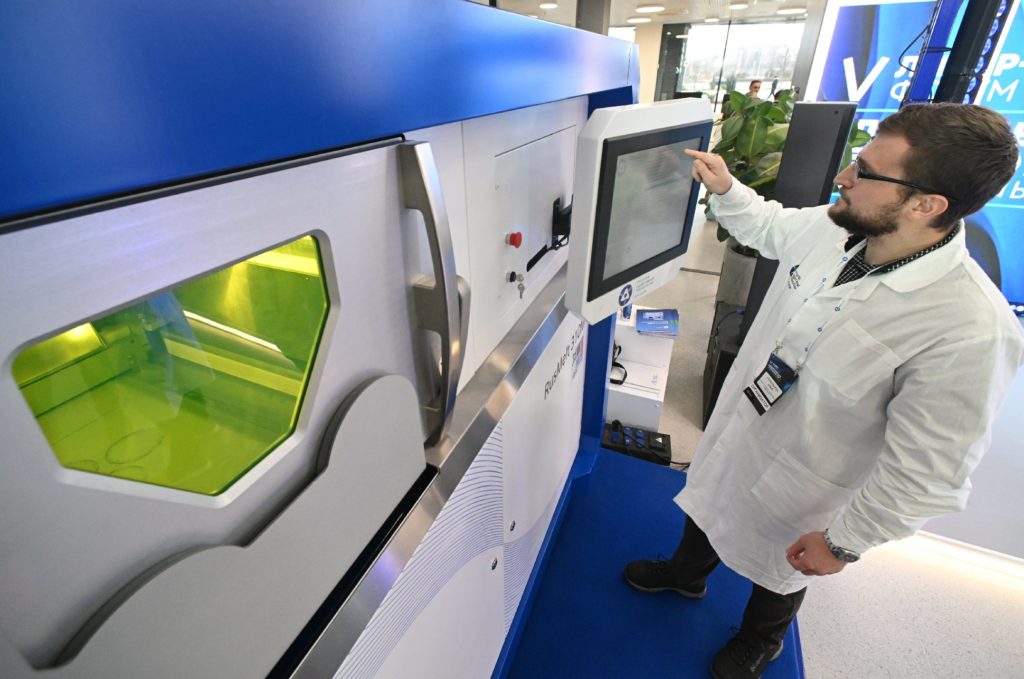

بعد أن قامت روساتوم بإنتاج الطابعات التجريبية الأولى، أمضت عدة سنوات في تحديثها، بما في ذلك المكونات المصنعة في الشركات التابعة لروساتوم والشركات الشريكة لها. وفي شهر مايو/ أيار، قدمت شركة روساتوم، التي تعمل على دمج حلول التصنيع المضافة وخدماتها، أكبر طابعة ثلاثية الأبعاد في روسيا والتي طُورت بالتعاون مع جامعة سانت بطرسبرغ الحكومية التقنية البحرية. باستخدام تقنية الترسيب المعدني المباشر (DMD)، يمكن للطابعة تصنيع منتجات يصل وزنها إلى 6 أطنان، وخاصة أجزاء المفاعلات ذات الشكل المعقد. جُهزت طابعة DMD بذراعين آليين صناعيين وميضعة.

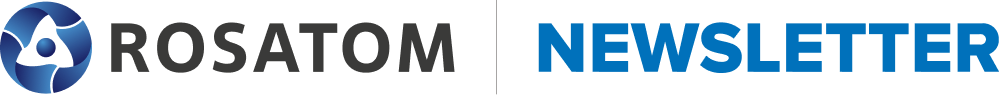

كما قدمت روساتوم في نوفمبر/ تشرين الثاني نسخة مطورة من الطابعة ثلاثية الأبعاد RusMelt 310M التي تصنع العناصر من المساحيق المعدنية باستخدام تقنية الذوبان بالليزر الانتقائي. وتجدر الإشارة هنا إلى مكونات الطابعة الرئيسة، بما في ذلك أجهزة الليزر والماسحات الضوئية وأجهزة الاستشعار وأنظمة التحكم والبرمجيات، كلها روسية الصنع. الهدف التالي هو تطوير طابعة أخرى تحمل علامة RusMelt بحجرة مقاس 60x600x600 ميليمتر.

وقد طلب العملاء تسع طابعات تجارية، ما يعني أن شركة سينتروتك ستعمل بكامل طاقتها لمدة عام تقريبًا لتلبية الطلبات. وفي الوقت نفسه، تستمر الطلبات الجديدة في الوصول.

تعمل شركة روساتوم على تحسين تكنولوجيا مفاعلاتها باستخدام منتجات مطبوعة ثلاثية الأبعاد. لقد تم بالفعل إنجاز الكثير. على سبيل المثال، سيتم اختبار أربعة أجزاء مطبوعة – الدافع، وصندوق طرفي، وكباس، وقطعة الكوع – في العام المقبل للتحقق من أدائها. القطعتان الأوليان عبارة عن أجزاء من المضخات، بينما يتم تركيب القطعتين الأخريين في مولدات البخار. وستكون الخطوة التالية هي تبرير وإضفاء الطابع الرسمي على استخدامها في مفاعلات RITM-200. ومن المتوقع أن تُركّب في وقت مبكر من عام 2025 في المفاعلات المصممة لمحطات الطاقة النووية صغيرة الحجم وكاسحات الجليد النووية. قد تتم طباعة عدد من مكونات المفاعلات المعيارية الصغيرة بالطباعة ثلاثية الأبعاد في المستقبل. وتعمل شركة جيدروبرس Gidropress التابعة لشركة روساتوم بالفعل على هذه المهمة.

كما تستثمر روساتوم كثيرًا من الجهود في رفع مستوى الوعي حول التصنيع المضافة بين الموظفين الفنيين لشركات الهندسة الميكانيكية ومستهلكي منتجاتها. ولهذا الغرض، بدأت روساتوم تأسيس جمعية تطوير التصنيع المضافة. ويقدم، من بين أمور أخرى، خدمات استشارية لمختلف أصحاب المصلحة (الوكالات الحكومية، والمصنعين، والمستهلكين، وما إلى ذلك)، ويجمع المعلومات التحليلية، ويعد مقترحات التحسين التنظيمي.

ومن خلال تطوير سوق المواد المضافة الروسية، تقوم روساتوم أيضًا بترويج منتجاتها – الطابعات والمساحيق – للمستهلكين الدوليين في البلدان الصديقة، فالمفاوضات مع بعضها جارية بالفعل.

مزايا التصنيع المضافة:

- وقت إنتاج أسرع حيث لا تكون هناك حاجة إلى عمليات وسيطة (مثل التقطيع، والتصنيع الآلي، والربط، وما إلى ذلك).

- استخدام مواد أقل بنسبة تصل إلى 80%

- هيكل أقل تعقيدًا (قطعة واحدة بدلاً من عدة أجزاء أو مجموعات)

- تحسين أداء المنتج (احتمال الفشل أقل بسبب انخفاض عدد المفاصل). كما يمكن تقليل الوزن واستخدام الطباعة ثنائية المعدن للحصول على مجموعة من الخصائص

- تقليل وقت البحث والتطوير بسبب اختبار الفرضيات السريع

- وبالنتيجة، وقت أقصر للتسويق وتشغيل أسرع

- وبالنتيجة، ارتفاع الربح